Ультрафильтрация – это баромембранный процесс, заключающийся в фильтрации жидкости под давлением через полупроницаемую мембрану. Размер пор ультрафильтрационных мембран находится в пределах 0,005–0,01 мкм.

Принцип ультрафильтрации близок к работе напорных фильтров с зернистой загрузкой, однако имеется ряд существенных отличий, которые делают эту технологию одним из наиболее перспективных направлений в области современной водоподготовки.

Отличие мембраной ультрафильтрации от обычного объёмного фильтрования в том, что подавляющее большинство всех задерживаемых веществ накапливается на поверхности мембраны, образуя дополнительный фильтрующий слой осадка, который обладает своим сопротивлением.

Метод ультрафильтрации обладает целым рядом преимуществ перед традиционными методами:

- высокая степень удаления мутности и цветности воды

- градиент фильтрации воды на уровне 0.01 мкм с обеспечением индекса SDI<1

- высокая степень очистки воды от соединений железа и марганца

- эффективное удаление коллоидного кремния

- обеспложивающая фильтрация с удалением 99.99% бактерий и вирусов

- высокая степень снижения БПК и ХПК как показателей загрязнения воды высокомолекулярными органическими соединениями

- полное сохранение исходного солевого состава воды

- снижение занимаемой площади под оборудование как минимум на 50%

- уменьшение количества применяемых реагентов

- снижение себестоимости очищенной воды

- сохранение высокой производительности оборудования в широком диапазоне изменений мутности исходной воды

Ультрафильтрационные мембраны могут изготавливаться в виде:

- плоских листов

- полых одноканальных волокон

- полых многоканальных волокон

В большинстве случаев в системах ультрафильтрации применяются одноканальные или многоканальные волокна с внутренним диаметром от 0.5 мм до 1.5 мм.

Размер внутреннего диаметра волокон является компромиссом между требующейся высокой плотностью упаковки, простотой и надёжностью обратной промывки, и в то же время высокой механической прочностью, обеспечивающей целостность и долговечность мембранного волокна.

Главное отличие полых одноканальных волокон от многоканальных состоит не столько в диаметре, сколько в отсутствии слоя, поддерживающего разделительную мембрану.

Механическое напряжение, деформирующее мембранное волокно, вызывается изменением нагрузки на волокна при переходе от режима фильтрования к режиму обратной промывки, под воздействием воздушных и гидравлических ударов во время переключения клапанов, управляющих потоками.

Одноканальные волокна более хрупкие и особенно подвержены нагрузкам при проведении частых циклов обратных промывок. Подложка, как таковая отсутствует в одноканальных волокнах - функции разделительного слоя и подложки выполняет основной материал волокна достаточной толщины.

Многоканальные мембраны представляют из себя волокна с несколькими внутренними каналами, которые, благодаря наличию вспененной межканальной структуры –мембранной подложки, имеют гораздо более высокие прочностные характеристики по сравнению с обычными одноканальными волокнами.

Основные характеристики ультрафильтрационных мембранных модулей:

- материал изготовления мембранного волокна

в качестве материала для изготовления ультрафильтрационных мембран в основном используются полимерные вещества – ацетат целлюлозы, полисульфон, полиэтерсульфон, полиамид, полиимид, поливинилиденфторид, полиакрилонитрил и иные производные.

- гидрофобность или гидрофильность материала мембранного волокна

- площадь фильтрации модуля в м2 поверхности

- внутренний диаметр волокон

- способ подачи исходной воды в полое волокно

подача «изнутри-наружу» - когда исходная вода подаётся внутрь полого волокна и фильтрат отводится с внешней стороны.

подача «снаружи-внутрь» - когда исходная вода подаётся снаружи волокна, а фильтрат собирается внутри капилляра.

- способ установки мембранных модулей

вертикальная установка каждого модуля по отдельности

горизонтальная установка – в одном мембранодержателе устанавливается от 2-х до 4-х мембран

- выбранный способ фильтрации

тупиковый режим фильтрации «end flow» – вся вода, подающаяся на фильтрацию, проходит через мембрану, а все загрязнения оседают и накапливаются на поверхности раздела. Загрязнения удаляются с поверхности мембранного волокна при проведении обратных и прямых промывок. Наиболее экономичный режим, применяющийся при малых и средних значениях мутности исходной воды

режим фильтрации «cross flow» – для борьбы с ростом осадка при высоких значениях мутности исходной воды над поверхностью мембранного волокна создают дополнительный, так называемый концентратный поток из фильтруемой среды, который постоянно размывает накапливающийся осадок, контролируя его и препятствуя его уплотнению. Концентратный поток, содержащий удалённые с поверхности мембранного капилляра загрязнения, в непрерывном режиме выводится из мембранного модуля.

режим фильтрации «cross flow» с рециркуляцией – аналогичен стандартному режиму «cross flow», но в нём добавляется рециркуляция части потока концентрата для создания высоких скоростей тангенциального потока над мембраной.

- селективность мембраны

отношение концентрации ингредиентов в фильтрате, к их концентрации в исходной воде, подаваемой на мембрану, выраженное в %. Указывается в логарифмической шкале. Например, селективность 99.999% соответствует селективности 5 log.

- нормализованная проницаемость мембранного модуля

этот параметр служит для оценки работы мембранного процесса, так как представляет собой отношение удельного расхода фильтрата к перепаду давления на мембране с учётом температурной коррекции. Выражается в литр/м²/час/атм.

- гидравлический КПД

гидравлический КПД процесса ультрафильтрации определяется как отношение произведённого потока фильтрата (за вычетом фильтрата на проведение обратных промывок) к суммарному потоку подаваемой на модуль исходной воды. Чем чаще для модуля проводится процедура обратных и прямых промывок, тем более низкий гидравлический КПД.

ОСНОВЫ ТЕХНОЛОГИИ УЛЬТРАФИЛЬТРАЦИИ.

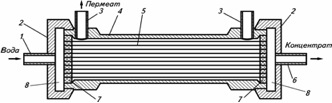

Модуль с мембранными элементами в виде полых волокон представляет собой пластиковый корпус с штуцерами, в который уложен пучок из тысяч полых волокон. Концы волокон с двух сторон герметизированы так, что открытые торцы выходят в концевые камеры.

Мембранный элемент с полыми волокнами. Фильтрация «изнутри-наружу». Режим «cross flow»

1 – патрубок подачи воды; 2 – торцевые крышки; 3 – патрубок пермеата; 4 – корпус; 5 – полые волокна; 6 – патрубок концентрата; 7 – герметизирующая заливка; 8 – концевые камеры

Исходный раствор подаётся в концевую камеру, распределяется из неё во внутреннюю полость волокон и, двигаясь внутри них, фильтруется наружу через пористые стенки волокон. Фильтрат собирается внутри полости корпуса и отводится из него через фильтратные порты, которых в зависимости от архитектуры модуля может быть один или два.

Концентрат, при выборе режима фильтрации «cross flow», выводится с противоположной стороны модуля. Если же выбран режим тупиковой фильтрации – «end flow», то концентратный порт закрывается, и фильтрация производится без сброса концентрата.

ПРИНЦИПЫ РЕГЕНЕРАЦИИ УЛЬТРАФИЛЬТРАЦИОННЫХ МОДУЛЕЙ.

В работе системы ультрафильтрации основной задачей является обеспечение постоянства рабочих характеристик ультрафильтрационного модуля и сохранение целостности самих мембранных волокон, а также возможное уменьшение загрязнений модуля и увеличение его срока эксплуатации. Уменьшение загрязнений модуля достигается проведением периодических регенераций.

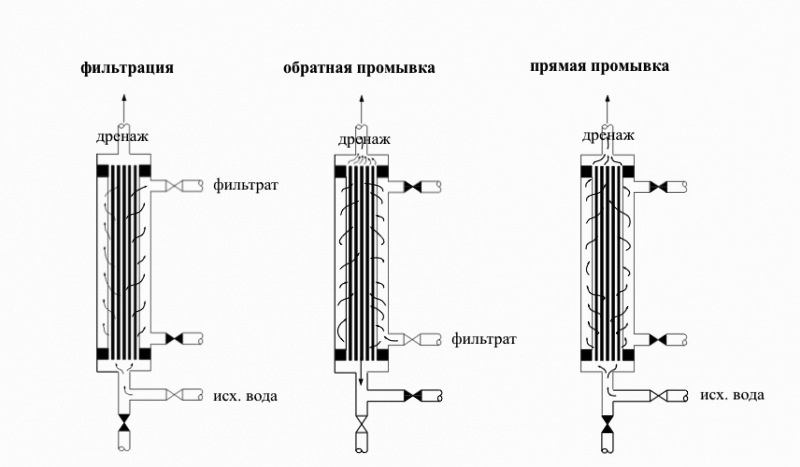

Для эффективного удаления загрязнений с поверхности и из пор мембранного волокна используют следующие методы:

- метод прямых и обратных промывок, при котором сначала исходную воду пропускают по направлению фильтрования тангенциально с высокими скоростями потока по внутреннему каналу в дренаж – прямая промывка, затем очищенную воду (фильтрат) пропускают через мембрану в направлении, обратном направлению фильтрования

Такие промывки производятся намного чаще, чем промывки обычных фильтров с зернистой загрузкой, но их продолжительность составляет всего около 30-60 секунд, поэтому соотношение объёма стоков к объёму фильтрата достаточно невелико.

направление потоков в режиме фильтрации и режиме обратной и прямой промывок

механизм обратной промывки фильтратом

- усиленная СEB-промывка, выполняемая периодически. Обратная промывка с реагентами (СЕВ-мойка) проводится при меньших расходах для обеспечения равномерного распределения химикатов в мембранах. После подачи химического реагента – это могут быть в зависимости от вида лимитирующего загрязнения HCI, NaOH, NaCIO – в модуль, делается выдержка на несколько минут для обеспечения прохождения химических реакций. Обычно СЕВ-мойка следует за стандартной обратной промывкой, после чего проводится ещё одна обратная промывка для удаления остатков химических веществ из модуля. СЕВ-промывки проводятся гораздо реже, нежели обратные промывки. В зависимости от качества исходной воды интервал между СЕВ может варьироваться от нескольких часов до нескольких дней.

- периодическая SIP-промывка, выполняемая специализированными кислотными и щелочными реагентами, когда падение производительности не восстанавливается первыми двумя видами промывок. Основной причиной падения производительности является отложение коллоидных и взвешенных частиц как органического, так и неорганического происхождения на поверхности и порах мембранного волокна, сопровождающееся закупориванием пор и образованием труднорастворимого слоя осадка. Вместе с этим происходит процесс сорбции высокомолекулярных органических веществ на материале мембраны, вызывающий дополнительное увеличение трансмембранного давления.

Также серьёзной причиной падения производительности является микробиологическое обрастание, выражающееся в образовании биоплёнки на поверхности мембранного волокна. В зависимости от условий эксплуатации и качественных показателей исходной воды SIP-мойка может проводиться от 2 раз в месяц до 1 раза в полгода.

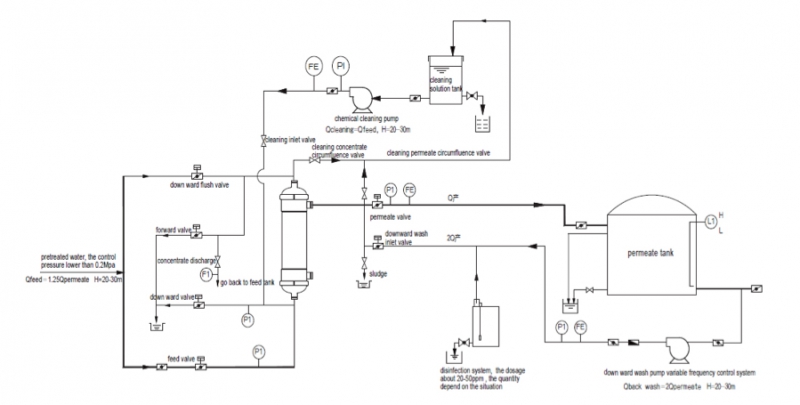

Типовая технологическая схема блока ультрафильтрации.

ОСНОВНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ УЛЬТРАФИЛЬТРАЦИИ.

Фильтрация вод поверхностных источников.

Традиционно применяемые в промышленности и коммунальном хозяйстве методы фильтрации вод поверхностных источников – песчано-антрацитная фильтрация с коагуляцией, аэрация, флотация, фильтрация на активированных углях, хлорирование и т.д. имеют ряд существенных недостатков:

- заметное влияние сезонных колебаний качества очищенной воды;

- большие занимаемые площади и габариты оборудования;

- образования при обработке хлорсодержащими реагентами большого количества мутагенной токсичной хлорорганики;

- потребление в больших количествах дорогостоящих химических реагентов

- большое количество «тяжёлых» сточных вод с необходимостью их утилизации

- возрастающая себестоимость очистки поверхностных вод ввиду постоянного ухудшения их показателей качества

Применение технологии ультрафильтрации позволяет избежать большинства этих недостатков. Технологией ультрафильтрации эффективно удаляются взвешенные частицы, коллоиды, бактерии, вирусы, водоросли и высокомолекулярные органические соединения. При этом, потребители получают стабильно хорошее качество очищенной воды независимо от сезонных колебаний состава исходной воды при существенно более низкой себестоимости

Первичная дезинфекция воды.

Стандартные модули ультрафильтрации обеспечивают удаление бактерий и вирусов на уровне не менее 99,99%, показывая высокую технологическую и санитарную надёжность.

Таким образом, не требуется первичное хлорирование воды, снижается образование токсичных хлорорганических соединений, а окончательное обеззараживание осуществляется уже непосредственно перед подачей воды потребителю.

Удаление железа и марганца

Высокая степень задержания ультрафильтрационными мембранами коллоидных примесей позволяет при применении предварительных процессов окисления (перевода растворенного двухвалентного железа в трёхвалентное) эффективно использовать данную технологию для обезжелезивания воды. Технология позволяет упростить процесс аэрации и сократить его продолжительность. Применение ультрафильтрационного обезжелезивания взамен традиционных песчаных фильтров «тихой фильтрации» существенно снижает энергопотребление - отпадает необходимость в мощных насосах для взрыхляющей промывки и снижается объём сточных вод

Обработка хозяйственно-бытовых и промышленных сточных вод

Мировые тенденции направлены на максимальное повторное использование сточных вод, при которой происходит снижение техногенной нагрузки на водоёмы хозяйственно-питьевого назначения. Применение мембранных биореакторов с погружными ультрафильтрационными мембранами позволяет эффективно решать данные задачи.

Рециклинг промывных вод песчаных, осветлительных и обезжелезивающих фильтров.

Ультрафильтрационная обработка промывных вод, образующихся при применении данных технологий в большом количестве, позволяет повысить общую степень использования воды до 97,0 %.

Предварительная ступень фильтрации перед ионообменными фильтрами

Осветлительные песчано-антрацитные фильтры предварительной очистки эффективны для удаления взвешенных частиц размером свыше 10.0 мкм.

Вместе с тем, ионообменные смолы достаточно хорошо задерживают коллоиды величиной до 1.0 мкм, что приводит к увеличению гидравлического перепада на них и снижению интенсивности ионного обмена и обменной ёмкости смолы.

Большие сложности в процессе ионного обмена вызывают коллоиды SiO2, часто встречающиеся в воде артезианских скважин и речной воде. Например, полимеризация SiO2, которая может происходить, если значение рН меньше 7 (особенно после H-катионирования), вызывает отравление ионообменного материала. Технология ультрафильтрации перед ионообменными фильтрами способна удалить более 80% коллоидов SiO2, предотвращая часто необратимое “закупоривание” ионитов.

Ещё одной серьёзной причиной выхода из строя ионообменных смол может быть также рост количества микроорганизмов. Избежать этого можно применением обеспложивающей ультрафильтрации.

Часто возникающая проблема – высокое содержание высокомолекулярных органических соединений, которые адсорбируясь на поверхности гранул ионитов, также приводят к его отравлению и потере ионообменной способности. Ультрафильтрация является экономически оправданным по сравнению с применением активированного угля методом для решения этой проблемы.

Предварительная ступень фильтрации перед обратноосмотическими мембранами.

Использование стадии ультрафильтрационной предподготовки в обратноосмотических установках приводит к радикальному снижению эксплуатационных расходов за счёт увеличения срока службы мембран и уменьшения частоты химических промывок.

Снижение коллоидного индекса SDI на уровне менее 1 кроме уменьшения частоты плановых промывок позволяет увеличить величину Total Flux обратноосмотических мембран, что позволяет при прочих равных условиях увеличивать производительность установок обратноосмотической фильтрации без изменений в их архитектуре.

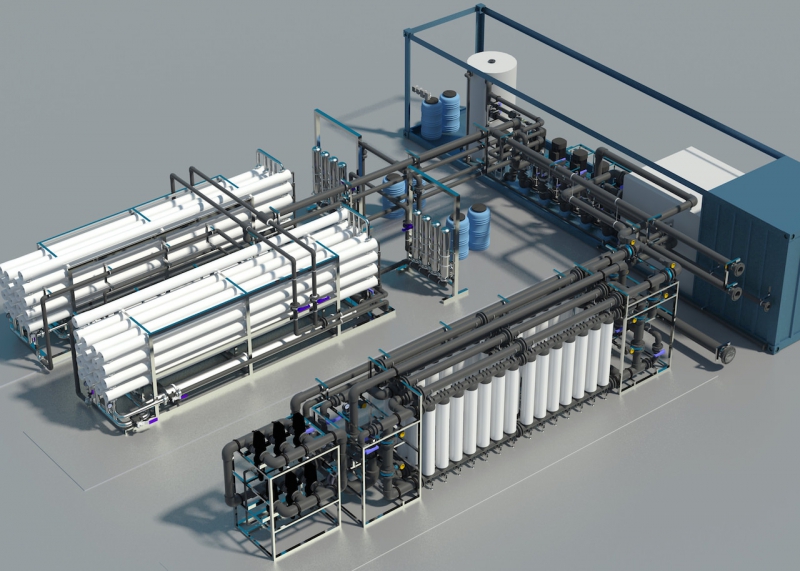

Компания «Филтрокс» производит блочные установки ультрафильтрации серии FMS-UF стандартного и индивидуального исполнения.

Основные технологические узлы установок ультрафильтрации серии FMS-UF:

- несущая рама из нержавеющей или углеродистой стали;

- насос подачи исходной воды;

- дисковый фильтр механической фильтрации градиентом 100-200 мкм;

- блок дозирования реагентов для стабилизационной обработки исходной воды;

- редуктор давления;

- мембранный блок, включающий в себя расчётное количество ультрафильтрационных модулей;

- трубопроводная обвязка и запорно-регулирующая арматура;

- система КИПиА, включающая в себя манометры, расходомеры потоков, датчики давления, датчики уровней, центральный управляющий контроллер, комплект пускозащитной арматуры электрооборудования и т.д.;

- блок СЕВ-промывки мембранных модулей;

- блок SIP-промывки мембранных модулей;

- ёмкость фильтрата;