Основным направлением использования технологии обратноосмотической фильтрации является высокоэффективное опреснение солоноватых и морских вод.

Другой важной областью применения обратноосмотических установок является их использование как экономически эффективной стадии предварительного обессоливания воды при производстве ультрачистой воды для полупроводниковой, медицинской и теплоэнергетической отраслей промышленности, а также при создании систем оборотного водоснабжения предприятий (мембранное концентрирование промывных вод и обессоливание очищенных сточных вод).

Теоретические основы процесса обратноосмотической фильтрации.

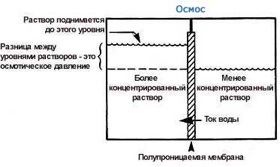

Работа обратноосмотических водоочистных систем основана на природном явлении осмоса.

Согласно закону равновесия, вода переходит через полупроницаемую мембрану из раствора с низкой концентрации в раствор высокой концентрации до тех пор, пока концентрации растворов по обе стороны мембраны не станут одинаковыми.

После того как концентрации растворов уравняются, верхние уровни растворов по обе стороны мембраны будут расположены на разной высоте. Разница между верхними уровнями растворов будет пропорциональна разнице концентраций этих растворов. Разница концентраций двух растворов, разделённых полупроницаемой мембраной называется осмотическим давлением.

При прикладывании внешнего давления к стороне более концентрированного раствора, направление хода воды через мембрану изменяется на противоположное. В результате концентрация раствора изначально имевшего большую концентрацию начинает увеличиваться, а концентрация раствора изначально имевшего меньшую концентрацию начинает уменьшаться.

Этот процесс называется Обратным Осмосом (или RO/Reverse Osmosis).

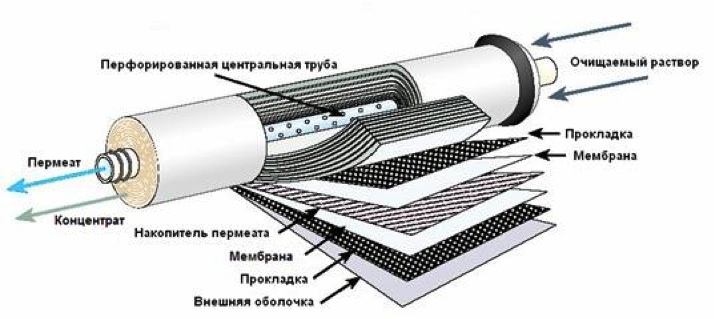

В процессах обратноосмотического обессоливания воды исходный поток делится на два конечных продукта: обессоленная вода (пермеат) и концентрированный сток (концентрат)

Основным компонентом установок являются обратноосмотические мембраны, со степенью обессоливания в зависимости от применяемого типа: 90 – 99.6%.

Коэффициент задержания для микроорганизмов, пирогенных и коллоидных веществ равен порядка 99,9 %, однако в силу неизбежного уплотнения структуры мембранного полотна в процессе эксплуатации и дальнейшего уменьшения степени задержания данный метод не может являться надёжным стерилизующим механизмом.

Структура рулонного мембранного элемента со спиральной намоткой

ЭКСПЛУАТАЦИЯ СИСТЕМ ОБРАТНООСМОТИЧЕСКОЙ ФИЛЬТРАЦИИ.

Устойчивая эксплуатация обратноосмотических систем зависит от грамотно посчитанной архитектуры оборудования, качественной предполготовки исходной воды, точного соблюдения рабочих режимов.

Устойчивая эксплуатация оборудования существенно зависит от ряда основных факторов:

колебания качества исходной воды:

- общее солесодержание

- окисляемость

- мутность и цветность

- общая жёсткость

- общее железо

- содержание сульфатов, фосфатов, силикатов

- рН

- общее микробное число

С увеличением общего солесодержания исходной воды вырастает осмотическое давление и таким образом требуется увеличение давления процесса мембранного разделения. Повышение концентрации солей в исходной воде, при неизменных её расходе и степени конверсии приводит, за счёт повышения концентрационной поляризации на поверхности мембраны, к снижению производительности и к закономерному повышению проскока солей в пермеат – увеличению его солесодержания.

Высокая окисляемость и высокая мутность воды приводят к снижению потока пермеата и увеличению трансмембранного давления на обратноосмотических элементах, а также к серьёзному увеличению частоты химических промывок. Показателем степени загрязнения воды механическими и коллоидными примесями и её пригодности для подачи в установку является коллоидный индекс SDI, оптимальное значение которого должно быть менее 2. Этот параметр даёт представление о скорости роста гидравлического сопротивления осадка, образующегося на обратноосмотической мембране при её эксплуатации.

Повышение общей жёсткости воды приводит к увеличению остаточной жёсткости пермеата и снижению производительности установки, увеличению трансмембранного перепада давления и частоты промывок. Вследствие увеличения общей жёсткости происходит повышение концентрации малорастворимых солей в концентрате и в примембранном слое с образованием пересыщенных растворов, способных к образованию трудноудаляемых осадков. Содержание солей в концентрате определяется конверсией системы, т. е. соотношением потоков пермеата и исходной воды. Например, при стандартной величине конверсии в 75% для слабо минерализованных вод содержание солей в концентрате увеличивается в 4 раза.

Наиболее эффективный способ предотвращения образования осадков солей жёсткости – умягчение исходной воды. Однако это и самый дорогой способ по капитальным и эксплуатационным затратам.

Широко применяется подкисление питающей воды соляной кислотой до значений рН менее 7.5.

Дозировка подбирается так, чтобы индекс Ланжелье, характеризующий степень насыщенности раствора карбонатом кальция, был отрицательным даже в концентрате установки.

Также большое распространение приобрёл способ дозирования ингибиторов осадкообразования в исходную воду. Ингибиторы замедляют или предотвращают кристаллизацию малорастворимых солей из насыщенных растворов. В качестве ингибиторов применяют комплексные соединения фосфоновых кислот или полиакрилаты. Ингибиторы полностью задерживаются мембраной и выводятся с концентратным потоком. Вместе с тем ингибиторы имеют ограниченную область применения по концентрации малорастворимых солей.

Высокое содержание общего железа приводит к снижению производительности, образованию трудноудаляемых отложений на поверхности мембран, снижению их срока службы.

Увеличение рН исходной воды выше 8 при высоких показателях общего солесодержания в части концентрации сульфатов, фосфатов, силикатов и ионов кальция и магния также приводит к снижению производительности установки, увеличению трансмембранного перепада давления и частоты промывок по причине нерегулируемого образования трудноудаляемых осадков малорастворимых солей.

Высокий показатель общего микробного числа исходной воды приводит к возникновению биологического обрастания внутри мембранных модулей, что является одной из наиболее важных и серьёзных причин уменьшения производительности и селективности мембран, а также повышения трансмембранного давления.

Особенностью биологического загрязнения мембранных элементов является то, что, однажды образовавшись, биоплёнка в дальнейшем чрезвычайно трудно удаляется обычными химическими промывками. Это происходит потому, что бактериальные клетки в процессе жизнедеятельности выделяют особые полимерные вещества (состоящие из полисахаридов, протеинов и др.), способствующие бактериям развиваться в жёстких условиях окружающей среды.

Для решения данной проблемы существует несколько эффективных способов:

- применение в качестве предочистки систем обеспложивающей ультрафильтрации, позволяющих снизить показатель ОМЧ, с одновременным удалением коллоидов и достижением индекса SDI <2

- использование в качестве самостоятельной стадии химической очистки неокисляющих микробиоцидов, эффективно разрушающих биоплёнку на мембранных элементах

температура исходной воды:

Рост температуры снижает вязкость воды и повышает подвижность ионов солей, что приводит к росту производительности оборудования и проскоку солей – увеличению электропроводности пермеата.

При этом, падение температуры на 1°С означает падение производительности установки в среднем на 3%.

Важным аспектом при разработке мембранных установок является учёт температуры исходной воды. Все показатели мембран даются производителями для температуры 25 °С.

Производительность мембранных элементов в зависимости от температуры корректируется с помощью коэффициента температурной коррекции.

Коэффициент температурной коррекции

|

Материал мембраны |

Температура, °С |

||||||

|---|---|---|---|---|---|---|---|

|

4 |

10 |

16 |

21 |

25 |

27 |

32 |

|

|

Полиамид |

0,48 |

0,60 |

0,73 |

0,88 |

1,0 |

1,06 |

1,26 |

Соответственно при расчёте установки обратноосмотической фильтрации необходимо устанавливать такое количество обратноосмотических элементов, которое обеспечит заданную производительность при минимально возможной температуре для заданных условий применения.

возраст мембранного элемента:

По ходу старения мембраны происходят процессы дегенерации мембранного полотна, уплотнение его структуры, вследствие чего растёт рабочее давление процесса и увеличивается проскок солей в пермеат. Параметры старения мембранного элемента – не менее 10% от стартовой производительности и электропроводности в год.

конфигурация предподготовки:

Чем качественнее предподготовка (соответственно меньше общая жёсткость, окисляемость, мутность и цветность), тем стабильней и качественней эксплуатация установки, однако тем больше стартовые капитальные затраты, эксплуатационные затраты, и расходы на регенерационные нужды.

давление процесса мембранного разделения:

Увеличение давления приводит к росту потока пермеата и за счёт некоторого уплотнения мембран – к повышению селективности и, соответственно, к снижению проскока солей. Однако чрезмерный рост потока пермеата может привести также и к повышению концентрации малорастворимых солей в концентрате и в примембранном слое с образованием пересыщенных растворов, способных к образованию трудноудаляемых осадков.

Основные принципы регенерации мембранных элементов.

Поверхность мембран подвержена забиванию суспендированными и коллоидными частицам, а также образованию минеральных осадков и биоплёнки.

Подготовка исходной воды перед процессом RО направлена на то, чтобы максимально минимизировать загрязнения поверхности мембраны. Наиболее подходящие условия эксплуатации (расход пермеата, давление процесса, степень конверсии и величина рН) значительно сокращают забивание мембран.

Для удаления коллоидной биоплёнки и отложений малорастворимых солей с поверхности обратноосмотических мембран необходимо производить профилактические регенерационные промывки.

Мембранные элементы должны подвергаться химической промывке на регулярной основе, не позднее возникновения следующих ситуаций:

- снижение производительности по пермеату на 15%

- увеличение электропроводности пермеата на 15%

- увеличение дифференциального давления на 15%

Для повышения эффективности процесса отмывки очистку элементов следует проводить прежде, чем успеет образоваться устойчивый слой осадка. Если откладывать отмывку на длительный срок, возникнет сложность или даже невозможность полного удаления загрязнений с поверхности мембраны и, как следствие, невозможность полного восстановления удельной производительности.

Перед очисткой важно определить тип загрязняющего вещества на поверхности мембраны.

Идентификация осадков возможна по цвету и стойкости отложений на мембранном элементе. Коричневатый цвет свидетельствует об отложении железа. Белый или бежевый говорит о наличии оксида кремния, глины, отложений кальция или биологическом зарастании. Кристаллическая структура является следствием отложения кальция или неорганических коллоидов. Для биообрастания или органического отложения помимо запаха характерно наличие вязкой/клейкой консистенции осадка.

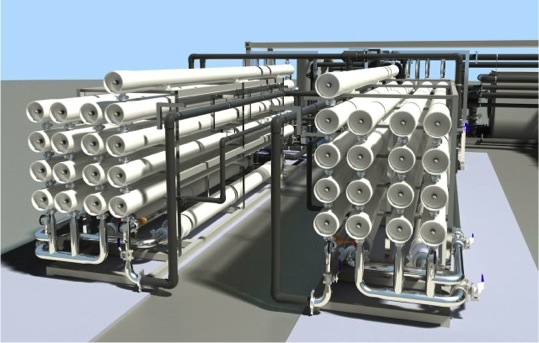

Компания «Филтрокс» производит блочные установки обратноосмотической фильтрации серии FMS-RO стандартного и индивидуального исполнения.

Основные технологические узлы установок мембранной фильтрации типа FMS-RО:

- несущая рама из нержавеющей или углеродистой стали;

- мультипатронный полировочный фильтр механической фильтрации градиентом 1-5 мкм;

- блок дозирования реагентов для стабилизационной обработки исходной воды;

- блок насосов высокого давления;

- мембранный блок, включающий в себя расчётное количество мембранных корпусов с обратноосмотическими мембранными элементами;

- трубопроводная обвязка и запорно-регулирующая арматура;

- система КИПиА, включающая в себя манометры, расходомеры потоков, датчики давления, датчики электропроводности потоков и температуры, датчики уровней, центральный управляющий контроллер, комплект пускозащитной арматуры электрооборудования и т.д.;

- блок химической CIP-мойки мембранных элементов, включающий в себя насос химической промывки, ёмкость для промывочного раствора, запорную арматуру;